반응형

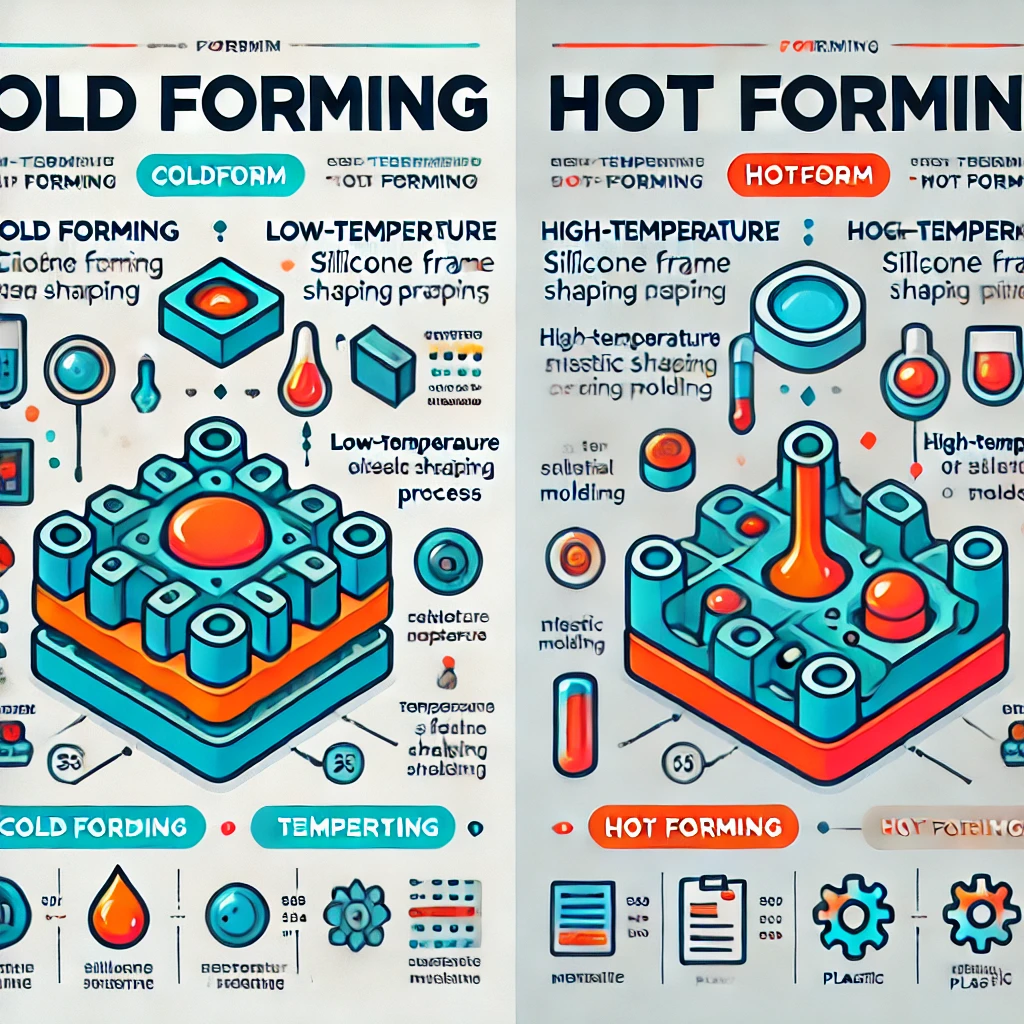

디스플레이 제조에서 콜드폼(Cold Forming)은 널리 사용되는 기술이지만, 이와 반대 개념으로 핫폼(Hot Forming)이라는 기술도 존재합니다. 이 두 가지 기술은 성형 방식, 적용 분야, 비용 측면에서 차이가 있습니다. 이번 글에서는 핫폼 기술이 무엇인지, 콜드폼과의 차이점, 그리고 기술적 난이도와 비용을 비교해 보겠습니다.

1. 핫폼(Hot Forming)이란?

핫폼은 고온에서 소재를 성형하는 기술로, 열을 가해 플라스틱, 금속 또는 기타 소재를 특정 형태로 변형시키는 방식입니다.

핫폼의 특징

- 고온 성형

재료를 가열해 부드럽게 만든 후 몰드(형틀)에 넣어 원하는 형태로 성형합니다. - 내구성이 강한 부품 생산

고온에서 성형되기 때문에 더 단단하고 내구성이 뛰어난 구조물을 만들 수 있습니다. - 복잡한 디자인 구현

핫폼은 곡선이 많거나 복잡한 3D 구조에도 적합합니다.

핫폼의 주요 응용 분야

- 자동차 산업: 금속 프레임, 강화 유리, 보호용 외장 부품.

- 전자제품: 내구성을 요구하는 특정 디스플레이 보호 프레임.

- 건축 및 항공: 강도와 내구성이 중요한 부품 제작.

2. 콜드폼과 핫폼의 차이

항목 콜드폼 (Cold Forming) 핫폼 (Hot Forming)

| 성형 온도 | 저온 (30~80°C) | 고온 (300~1000°C 이상) |

| 재료 종류 | 실리콘, 폴리머, 소프트 소재 | 금속, 강화 플라스틱, 고온에 강한 소재 |

| 적용 분야 | 디스플레이, 자동차 내부 부품 | 자동차 외부 부품, 강화 유리 |

| 제조 비용 | 낮음 | 높음 |

| 기술 난이도 | 상대적으로 낮음 | 상대적으로 높음 |

| 내구성 | 중간 수준 | 매우 높음 |

3. 콜드폼과 핫폼의 장단점

콜드폼의 장점

- 비용 효율적: 저온에서 작업하기 때문에 에너지 소비가 적고, 대량 생산에 유리합니다.

- 민감한 부품 보호: 디스플레이와 같은 열에 민감한 부품을 손상 없이 보호할 수 있습니다.

- 설계 유연성: 간단한 디자인에 적합하며 곡면 디스플레이에 쉽게 적용됩니다.

핫폼의 장점

- 강도와 내구성: 고온 성형을 통해 만들어진 부품은 매우 튼튼하며, 충격과 외부 환경에 강합니다.

- 복잡한 구조 구현 가능: 3D 곡면이나 세밀한 디자인에도 적합합니다.

단점 비교

- 콜드폼: 내구성이 핫폼에 비해 떨어질 수 있습니다.

- 핫폼: 고온 작업으로 인해 장비와 에너지 비용이 높고, 제조 과정이 더 복잡합니다.

4. 어떤 기술을 선택해야 할까?

콜드폼은 저비용, 간단한 제작이 가능한 디스플레이와 같은 민감한 부품에 적합합니다.

핫폼은 내구성이 필요한 자동차 외장재, 강화 유리 등 고강도 부품에 적합합니다.

선택은 제품의 용도, 비용, 내구성 요구사항에 따라 달라지며, 두 기술은 상호 보완적으로 사용되기도 합니다.

5. 결론

콜드폼과 핫폼은 각각 장점과 단점이 명확하며, 디스플레이와 자동차 산업 등 다양한 분야에서 중요한 역할을 합니다.

콜드폼은 비용 효율적이고 민감한 부품에 적합하며, 핫폼은 고강도와 복잡한 구조를 요구하는 제품에 적합합니다.

반응형

'뉴스와 정보' 카테고리의 다른 글

| GPS와 GNSS의 차이: 위치 정보 시스템의 현재와 미래 (0) | 2025.02.06 |

|---|---|

| DRM Antenna란 무엇인가? (0) | 2025.02.06 |

| 안드로이드의 버전별 별명: 달콤한 이름들의 역사 (1) | 2025.02.06 |

| LVDS와 GMSL 통신 프로토콜: 자동차 및 디스플레이 시스템의 핵심 기술 (1) | 2025.02.06 |

| 2025년 2월 6일 한국 증시에 대한 전망 (1) | 2025.02.06 |

댓글