PPAP (Production Part Approval Process)란?

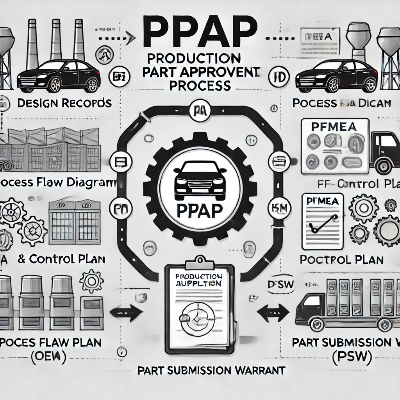

PPAP(생산 부품 승인 프로세스, Production Part Approval Process)는 자동차 산업에서 부품을 양산하기 전에 해당 부품이 자동차 제조사의 요구사항을 충족하는지 검증하는 절차입니다. 주로 **AIAG(Automotive Industry Action Group)**에서 정의한 표준을 따르며, OEM(완성차 제조사)과 Tier 1 공급업체 간 품질 보증을 위한 필수 과정입니다.

PPAP의 목적은 양산 부품이 설계 및 생산 요구사항을 만족하는지 사전에 승인받아 불량을 최소화하고 품질을 보장하는 것입니다. 이는 단순히 제품을 테스트하는 것이 아니라, 제조 공정이 지속적으로 품질을 유지할 수 있는지 확인하는 것도 포함됩니다.

PPAP이 필요한 이유

- 품질 보증: 공급업체가 설계와 공정 조건을 정확히 이해하고 있는지 검증합니다.

- 일관된 생산 품질 유지: 초기 승인된 제품과 동일한 품질을 유지할 수 있는지 평가합니다.

- 불량 예방: 양산 후 불량이 발생할 가능성을 사전에 차단합니다.

- 자동차 제조사의 신뢰 확보: 제조사가 부품의 성능과 품질에 대한 확신을 가질 수 있도록 합니다.

Tier 1 제조사가 준비해야 할 주요 PPAP 문서

PPAP에서는 보통 18가지 필수 문서를 제출해야 하며, 핵심 문서는 아래와 같습니다.

1. 디자인 문서 (Design Records)

- 도면(설계도) 및 관련 문서 제출

- CAD 파일 및 부품 명세서(BOM) 포함

2. 엔지니어링 변경 문서 (Engineering Change Documents)

- 설계 변경 이력이 있는 경우 이를 증빙하는 문서 제공

3. 엔지니어링 승인 (Engineering Approval)

- OEM 또는 Tier 1에서 진행한 시험 및 성능 평가 결과

4. DFMEA (Design Failure Mode and Effects Analysis)

- 설계 단계에서 발생할 수 있는 잠재적 결함 및 그 영향 분석

5. 공정 흐름도 (Process Flow Diagram, PFD)

- 생산 공정이 어떻게 진행되는지 단계별 설명

6. PFMEA (Process Failure Mode and Effects Analysis)

- 생산 공정에서 발생할 수 있는 문제점을 사전에 분석하고 예방책 마련

7. 공정 제어 계획 (Control Plan)

- 생산 중 품질을 유지하기 위한 검사 및 관리 방법

8. 측정 시스템 분석 (Measurement System Analysis, MSA)

- 검사 장비 및 측정 시스템이 신뢰할 수 있는지 확인하는 분석 자료

9. 품질 검사 데이터 (Dimensional Results)

- 제품 치수 측정 결과 및 기준 충족 여부 확인

10. 소재 및 성능 테스트 결과 (Material / Performance Test Results)

- 소재 분석 및 성능 테스트 보고서 (물리적/기계적 테스트 포함)

11. 초기 공정 연구 (Initial Process Study)

- 제조 공정이 안정적으로 진행되는지 확인하는 초기 시험 결과

12. 생산부품 승인 (Sample Production Parts)

- OEM에게 제공할 시제품 (Pilot Run 결과물)

13. 보조 장비 / 도구 리스트 (Master Sample)

- 승인된 샘플과 동일한 부품을 만들 수 있는 도구 및 검사 장비 목록

14. 검사 보고서 (Checking Aids)

- 품질 검사에서 사용된 도구 및 절차를 기록한 문서

15. 고객별 요구 사항 (Customer Specific Requirements)

- OEM이 추가적으로 요구하는 특별한 문서나 절차

16. PSW (Part Submission Warrant)

- 최종적으로 PPAP 제출을 승인하는 핵심 문서

- 부품이 요구 사항을 충족했음을 공식적으로 확인하는 서류

PPAP 제출 레벨 (Submission Levels)

PPAP에는 총 5단계(Level)가 있으며, OEM이 어떤 수준의 정보를 요구하는지에 따라 다릅니다.

Tier 1 업체는 일반적으로 Level 3을 요구받는 경우가 많습니다.

Tier 1 제조사가 PPAP을 준비할 때 고려해야 할 사항

- 초기부터 품질 및 공정 관리를 철저히 해야 함

- PPAP은 단순히 서류 작업이 아니라, 실제 생산 공정의 품질을 보증하는 과정입니다.

- 초기에 DFMEA, PFMEA, 공정 흐름도를 철저히 준비해야 합니다.

- OEM의 요구 사항을 정확히 파악해야 함

- 자동차 제조사마다 PPAP 요구 사항이 다를 수 있습니다.

- 예를 들어, GM, Ford, Stellantis, BMW, Toyota 등 각 OEM은 자사 표준이 있습니다.

- 생산 공정을 표준화하고 문서화해야 함

- 제조 공정이 일정한 품질을 유지할 수 있도록 프로세스를 표준화하고 문서화해야 합니다.

- 공정 제어 계획(Control Plan)과 측정 시스템 분석(MSA)이 중요합니다.

- 초기 공정 연구를 철저히 해야 함

- 양산 전 시범 생산(Pilot Run)에서 발생할 수 있는 문제를 미리 찾아야 합니다.

- 초기 공정 데이터 분석(Initial Process Study)을 통해 공정 안정성을 확보해야 합니다.

- PPAP 승인 후에도 지속적인 품질 관리가 필요함

- PPAP 승인을 받았다고 끝나는 것이 아니라, 지속적인 품질 관리가 필요합니다.

- 만약 설계 변경(ECN)이나 공정 변경이 있을 경우, 다시 PPAP을 제출해야 할 수도 있습니다.

결론

PPAP은 단순한 문서 작업이 아니라, Tier 1 제조사가 자동차 제조사(OEM)에게 부품을 납품하기 전에 반드시 거쳐야 하는 품질 보증 절차입니다. 설계에서 생산까지 모든 공정이 표준에 맞는지 확인하며, 특히 일관된 품질을 유지할 수 있도록 공정을 관리하고 개선하는 것이 핵심입니다.

Tier 1 업체는 PPAP 요구 사항을 철저히 이해하고, 제조 공정을 표준화하며, 지속적으로 품질을 유지할 수 있도록 품질 시스템을 강화하는 것이 중요합니다.

'뉴스와 정보' 카테고리의 다른 글

| Jira를 활용한 애자일(Agile) 프로젝트 관리 가이드 (0) | 2025.03.25 |

|---|---|

| Stellantis: 글로벌 자동차 산업의 새로운 강자 (0) | 2025.03.25 |

| 대한민국 민주주의 기로에… 윤석열 탄핵 심판, 결말은? (0) | 2025.03.25 |

| 이재용 회장의 BYD 방문 – 삼성의 자동차 전장사업이 나아갈 길 (0) | 2025.03.25 |

| 현대차의 대미 투자, 환영할 일이지만 우려도 크다 (0) | 2025.03.25 |

댓글